#Sistema de sellado de agua con ranura de sellado de agua para horno de viga móvil

Descripción

Información básica.

| N º de Modelo. | Ranura de sellado de agua |

| Uso | Proporcionar un ambiente sellado para el horno |

| Fecha de entrega | Consulte el contrato |

| Tipo | Tipo W/Tipo V |

| Paquete de transporte | Embalaje de marco, embalaje de caja de madera, etc. |

| Especificación | Personalizado |

| Marca comercial | PRINCIPAL |

| Origen | Porcelana |

| Código hs | 8417100000 |

| Capacidad de producción | 1000 sistemas/año |

Empaquetado y entrega

Tamaño del paquete 100.00cm * 50.00cm * 100.00cm Peso bruto del paquete 25.000kgDescripción del Producto

Descripción del ProductoDescripción del producto del horno de viga móvil

1. INTRODUCCIÓN2. PRINCIPIOS RECTORES GENERALES Y ESTRATEGIA TÉCNICA El horno propuesto debe cumplir con los requisitos de alta productividad, alta calidad y bajo consumo de energía. El control hidráulico, eléctrico, de instrumentación y de automatización debe ser seguro, confiable y económico. El equipo debe cumplir con los requisitos de producción cuando esté en funcionamiento y debe ajustarse a las especificaciones de los documentos de licitación. También debería considerar la ampliación de la capacidad rodante en el futuro. 2.1 REQUISITO GENERAL Y SOLUCIÓN AL SISTEMA DE COMBUSTIÓN • El horno tipo viga móvil se divide en tres zonas: zona de precalentamiento, zona de calentamiento y zona de remojo, para cumplir con los requisitos de calentamiento. Las palanquillas descargadas deben cumplir con los requisitos de rodadura en términos de temperatura y diferencia de temperatura. .• La parte inferior de la zona de calentamiento Ι, la zona de calentamiento ΙΙ y la zona de remojo tienen un quemador lateral con gran relación de ajuste y bajo NOx, mientras que la parte superior de la zona de calentamiento Ι, la zona de calentamiento ΙΙ y la zona de remojo tienen un quemador de llama plana.- -Los quemadores laterales tendrán llama ajustable para asegurar la uniformidad de la temperatura en la dirección del ancho del horno.--Los quemadores de llama plana se adoptan en la parte superior debido al hogar inferior. Se formará una superficie radiante de temperatura uniforme para garantizar un calentamiento rápido del hogar del horno y una buena calidad de calentamiento de las losas. Las llamas no lavarán el refractario directamente y darán como resultado una menor pérdida de incrustaciones.

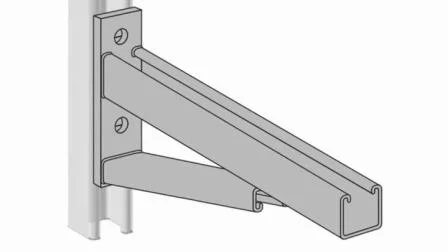

• El diseño del quemador debe garantizar una mezcla suficiente de aire y gas mezclado para alcanzar la proporción óptima y controlar con precisión el aire dentro del horno.2.2 ESTRATEGIA TÉCNICA DE CAPACIDAD DE CALEFACCIÓN • La capacidad diseñada debe considerar cierto potencial, para cubrir futuras mayores capacidades al laminar productos de mayor tamaño. Esta oferta está diseñada en base a 300t/h (carga en caliente) y considera un excedente del 20% para futuras ampliaciones.• Las tuberías de aire y gas deberán tener un excedente determinado. El ventilador debe tener una mayor capacidad. 2.3 ESTRATEGIA TÉCNICA PARA LA CALIDAD DE CALEFACCIÓN • La sección de recuperación de calor está dispuesta para recuperar el calor residual de los gases de combustión para precalentar la palanquilla, ahorrando así consumo de energía. • La atmósfera dentro del horno se controlará estrictamente a través de un sistema automático. sistema de control para lograr una oxidación mínima.• La zona de calentamiento y la zona de remojo deben diseñarse con un rango de ajuste considerable para satisfacer los diferentes requisitos de calentamiento bajo diferentes capacidades de producción.• El haz de agua está diseñado con una disposición óptima. El patín debe tener un buen diseño para asegurar menos marcas de derrape.• La descarga es por el extractor. El mecanismo del balancín se mueve suavemente y coloca el tocho ligeramente para evitar rayones en la superficie del tocho. Cuando el horno requiere un apagado de tiempo relativamente largo, la viga móvil se detendrá al mismo nivel que la viga fija, o puede avanzar para reducir la deformación de la palanquilla. • Se adoptan instrumentos avanzados y sistemas de control por computadora para garantizar un control preciso de la temperatura. y evitará el sobrecalentamiento de la palanquilla.• Los quemadores estarán ubicados adecuadamente y la longitud de la zona se dividirá adecuadamente para proporcionar una buena distribución del calor.2.4 MEDIDAS DE AHORRO DE ENERGÍA• El precalentador de aire de tubo de acero de alta eficiencia puede precalentar el aire de combustión a aproximadamente 650 °C recuperando el calor. de gases de combustión, reduciendo así el consumo de combustible. • La superficie de trabajo tiene una estructura integrada moldeable, la parte superior del horno, el hogar y la pared lateral son de estructura compuesta. El refractario tiene un alto valor de resistencia térmica y un buen rendimiento refractario para reducir la pérdida de calor. • Se adopta una columna de soporte de gran espaciado y una viga longitudinal de tubería de agua. Las vigas y columnas de soporte están bien dispuestas para reducir la superficie de la pieza de refrigeración por agua. La viga y la columna de soporte tienen una manta de fibra refractaria y un aislamiento de doble capa moldeable de alta resistencia. El enfriamiento es por agua. • El mecanismo de desplazamiento debe considerar que la viga se mueve a baja velocidad mientras sostiene y baja el tocho. La pérdida de sarro será menor y el impacto en la capa aislante de la viga de refrigeración por agua será menor. • La puerta del horno estará en una configuración óptima. La estructura se diseñará con apertura y cierre flexibles. El sello estará hermético para reducir la pérdida de calor. 2.5 SISTEMA MECÁNICO, HIDRÁULICO Y EXTRACCIÓN DE ESCALA DEL HOGAR FURNA • El mecanismo de desplazamiento tiene un tipo de elevación con riel inclinado de doble rueda. El marco de elevación y el marco de traslación tienen un dispositivo de centrado para garantizar una desviación mínima en la dirección del ancho del horno. El mecanismo es fácil de ajustar, mantener y operar. La base del cilindro de traslación se colocará por separado en la solera del horno. El marco de elevación tendrá un mecanismo para asegurar la sincronización. • Se adopta conducción hidráulica. El sistema hidráulico tiene un arranque y parada estables y tiene poco impacto. La bomba principal y la válvula proporcional son productos importados. El cilindro hidráulico tiene control de sensor de distancia. El diseño que realice el componente considerará plenamente las condiciones de otros hornos para una mejor sustitución de repuestos. • Engrase el sistema de lubricación. Se considera lubricación de doble línea. El equipamiento principal será la marca Lincoln. • Sistema de limpieza de incrustaciones La parte de sellado de agua tiene un dispositivo confiable de eliminación de incrustaciones en seco. El sello es detectado por un detector eléctrico de nivel de agua. El canal del sello de agua tiene puntos de detección del nivel de agua. El lado de descarga y el área del hogar de la zona de remojo tienen una tolva de báscula para la descarga de báscula en línea. También puede limpiar la báscula cuando el horno está en mantenimiento. Habrá un conducto de báscula entre la puerta de descarga y la mesa de descarga para limpiar la báscula caída durante la descarga. Las incrustaciones se descargarán al canal de lavado de incrustaciones. Ambos lados de la zona de remojo tienen una puerta de limpieza de incrustaciones para la limpieza de incrustaciones en línea y fuera de línea. 2.6 CONTROL Y AUTOMATIZACIÓN ELÉCTRICA Se adoptan equipos de instrumentación y control eléctrico avanzados y confiables. La automatización básica y la automatización de procesos se detallan y mejoran para realizar la automatización de operaciones y el seguimiento de materiales.-- sistema de control de automatización• Los puntos de detección de temperatura, presión y flujo están diseñados para cumplir con los requisitos de control y cada circuito de control puede cumplir con los requisitos de producción normales para el horno de recalentamiento.• Sistema de protección de seguridad y varias indicaciones de avería, alarmas y control de corte rápido están disponibles para el sistema.• Se puede realizar el control automático de presión y temperatura del horno.-- sistema de control de secuencia• Se adopta el sistema PLC para la secuencia control para realizar un control de seguimiento de línea completo desde el área de recalentamiento hasta la descarga de palanquilla. • Imagen de monitoreo del PLC: se monitorearán las condiciones de trabajo del área del horno de recalentamiento, varias indicaciones de averías y la vista del equipo del área del horno. • Los instrumentos eléctricos y deben tener una interfaz de interconexión y reservas. con la transmisión exterior.--Automatización de nivel 2 El control de automatización de nivel 2 incluye principalmente el seguimiento de la posición de la palanquilla, la identificación, el cálculo de la temperatura, el ajuste dinámico de la temperatura, la coordinación con el ritmo de laminación, la toma de decisiones sobre la preparación para la laminación, el registro del estado de producción y la generación de informes. , etc.3. CONDICIONES DE DISEÑO Y PARÁMETROS TÉCNICOS BÁSICOS 3.1 TIPO DE HORNO Un horno de recalentamiento de viga móvil se utiliza para recalentar la losa con el combustible de una mezcla de gases; Mecanismo de viga móvil: dos ruedas sobre riel inclinado, accionamiento hidráulico; Modo de carga/descarga: carga con el empujador en el lado de carga, descargando con el extractor en el lado de descarga; la losa se cargará en el horno desde ambas direcciones, es decir, tanto desde el lado izquierdo como desde el derecho. Se deben proporcionar sensores, etc. para la medición de losas en consecuencia. 3.2 GRADOS DE ACERO PARA CALENTAMIENTO Material de losa Acero de bajo y medio carbono y acero de baja aleación. 3.3 TAMAÑO DE LA BILLETA Ruta de fundición; Ruta del Molino de Planchas; Espesor (mm): 200/225/250, 180-250; Ancho (mm): 950-1830, 750-1850; Longitud (mm): 9000-10500, 4500-5250 y 7500-10500; Árbitro. Tamaño de losa 210x1280x10250mm; Peso de la losa: 33T (máx.); 3.4 TEMPERATURA DE CARGA Y DESCARGA Temperatura de carga de la losa: Ambiente, es decir, cargada en frío. Temperatura de descarga de la losa: ~1250 ºC. 3.5 CONSUMO ESPECÍFICO: Consumo medio de combustible de 0,3 MKcal/tonelada (con carga en frío de losas) de losa laminada de forma regular y con una pérdida de incrustaciones máxima del 0,6%; 3.6 CALIDAD DE CALEFACCIÓN Temp. diferencia. entre la superficie y el núcleo de la losa descargada 30ºC máx. (Para todos los puntos de la losa);3.7 COMBUSTIBLECombustible a utilizar mezcla de gases de CV 1650±50 a 2300 kcal/m3;3.8 CAPACIDAD DEL HORNO La producción nominal es de 300 t/h (con mezcla de gases de CV 2300 kcal/Nm3; carga en frío, temperatura ambiente, 210 mm x 1280 mm x 10250 mm, acero al carbono común, temperatura de descarga 1250 ºC); la producción nominal es de 260 t/h (con gas mezclado de CV 1650 kcal/Nm3; carga en frío, temperatura ambiente, 210 mm x 1280 mm x 10250 mm, acero al carbono común, temperatura de descarga 1250 ºC); 3.9 NIVEL DE CONTROL DEL HORNOSistema de control de secuencia: el proceso de producción en el que el transporte de la losa desde la mesa de rodillos de carga hasta la mesa de rodillos de descarga y la transferencia de la losa antes de que el laminador pueda realizar el control automático por computadora; Sistema de control de combustión: el sistema informático que puede realizar el control de automatización para la temperatura y la presión del horno; automatización de nivel 2: la tarea principal se basa en el proceso de producción en los requisitos de calefacción para calentar la palanquilla dentro del horno. A través de la configuración óptima y el cálculo del modelo matemático, se controlará la temperatura de cada zona y el flujo de combustible para tener un control directo sobre la calidad de la calefacción. 3.10 MODO DE ENFRIAMIENTOSistema de enfriamiento Patín y soporte Tuberías: Enfriamiento no evaporativo con agua industrial. Otras partes del horno: Enfriamiento con agua ordinaria.3.11 MEDIO ENERGÉTICO

1) Combustible:――gas mezclado:Combustible a utilizar Gas mezclado de CV1650±50 a 2300 kcal/m3;1650±50 a 2300 kcal/m3;Caudal de TOP: 47000m3/h(carga en frío 300t/h, CV 2300 kcal/m3, skid bien envuelto, se considera 20% excedente) Caudal de TOP: 56750m3/h(carga en frío 260t/h, CV1600 kcal/m3, skid bien envuelto, se considera 20% excedente)Presión de TOP: 8000 ~10000Pa2) Sistema de refrigeración por agua - Agua de refrigeración turbia recirculante Uso: para canales con sello de agua Presión de suministro: 0,3 MPa Calidad del agua: agua de refrigeración circular turbia Flujo: normalmente 60 m3/h - Agua de refrigeración recirculante purificada Uso: para patines, pilares, mesas de rodillos, sopladores, TV industrial, sistemas hidráulicos, etc. Temperatura más alta en verano: ≤35 ºC Aumento de temperatura: 12~15 ºC (normalmente) Temperatura más alta de salida: 55 ºC Requisitos de calidad del agua Presión de suministro: 0,4~0,5 (≥ presión de agua de retorno +0.2)Flujo: 600m3/h (normalmente)--Uso de agua de emergencia:Cuando el agua de recirculación purificada tiene problemas, el agua de emergencia se activa para su uso. Los requisitos de calidad del agua de emergencia son los mismos que los del agua de recirculación purificada. Flujo: 300m3/h Presión de suministro: 0,4~0,5(≥presión de agua de retorno+0,2) Temperatura de suministro: ≤ 35 ºC La calidad actual del agua se indica a continuación: 3) Sistema de fuente de aire comprimido ――nitrógeno Uso: purga de gasoducto Presión: 0,4-0,5 MPa(≥presión de agua de retorno+0,2)Temperatura de suministro: ≤ 35 ºC――nitrógeno o aire comprimido utilizado para instrumentaciónUso:gas para instrumentación(TV industrial, etc.)cantidad: 1m3/minCalidad de la fuente de gas: tamaño de partícula de polvo de El gas seco después de la purificación es inferior a 3 μm, el contenido de polvo es inferior a 1 mg/m3. El contenido de aceite del gas seco después de la purificación debe ser inferior a 1 mg/m3. El punto de rocío del gas seco después de la purificación es inferior a -22 ºC. Presión de trabajo de la fuente de gas: 0,5 MPa.4 ) fuente de alimentación Se modificará el sistema de alta tensión y la subestación existentes. Se modificará el sistema de suministro de energía de 415 V. El suministro de energía del sistema HV se conectará al equipo HV del horno de recalentamiento, como ventiladores. El suministro de energía LV se conectará al gabinete de entrada del MCC adecuado del horno. La carga de energía se refiere a la lista de motores.

Perfil de la empresa

Visión

Con décadas de rápido desarrollo y acumulación, China ha sido perfecta y madura en tecnología y gestión en diversas áreas industriales, dando forma a una industria manufacturera de procesamiento completa con precios competitivos, bien conocida por su excelente habilidad, alta eficiencia y equipo trabajador con calificación para el envío de personal. .

| ProfesionalEquipo técnico y de gestión profesional con abundante experiencia en la ejecución de proyectos nacionales e internacionales; |

| ResponsiveResponsive y meticulosamente, traduciendo sus necesidades en soluciones completas; |

| IntegraciónIntegrar diversas tecnologías y recursos en China y lograr ventajas complementarias, apoyándose en equipos profesionales; |

| MotivaciónMotivado para brindar la solución óptima y productos de calidad; |

| ExcepcionalExcepcional, entrega e implementación de proyectos para cumplir con sus expectativas; |

Nuestro equipoEquipo técnico profesionalPrime cuenta con un equipo profesional de importación y exportación capacitado en la práctica de negocios de importación y exportación, incluido el embalaje de transporte marítimo, organización logística, revisión de cartas de crédito, reserva de carga y despacho de aduanas, negociación de cartas de crédito, doble autenticación de documentos de envío, etc. Todo el personal mencionado anteriormente tiene amplia experiencia en la ejecución de proyectos en el Sudeste Asiático y Medio Oriente. Mecanismo de adquisición completo Nuestro equipo profesional de adquisiciones ofrece una gestión estricta de la inspección y selección de calificaciones de proveedores, un sistema completo de listado, calificación y eliminación de proveedores, para garantizar que el proveedor esté calificado y sea capaz de implementar el proyecto y se le suministre un producto de alta calidad, y mantener una buena y saludable condición de credibilidad, liquidación de contratos y gestión del flujo de capital. Sistema de gestión de calidad Nuestro completo sistema de gestión de calidad, el control de procesos que abarca desde la formulación del esquema, la tecnología de ingeniería, el diseño detallado hasta el procesamiento y fabricación de equipos y materiales, en fábrica. prueba, montaje y puesta en marcha del sitio hasta su puesta en producción, que a través de inspección de múltiples niveles, inspección de recorrido, supervisión y control de nodos puede garantizar la calidad del producto final. El equipo ejecutivo con mucha experiencia tiene abundante experiencia en la implementación de proyectos en el extranjero con experiencias de trabajo de proyectos similares. , especialmente experiencia en proyectos del Sudeste Asiático y Medio Oriente; Certificación del sistema ISO

Socios

Nuestro contacto